| ● JET CLEAN PROCESS について | ||

管更生に対しては従来より多種多様の施工方法があり、それぞれの特徴を生かし管更生に貢献して参りましたが何れの工法にも長所・短所が有り今一歩の満足感を得るに足りませんでした。 即ち、機械工法、ピグ工法、高圧洗浄工法、化学洗浄工法等がありますが ①作業効率が悪い ②スケールの除去が完全でない ③二次公害問題(騒音排出物の処理) ④内部の完全乾燥が困難等の弱点が問題となりました。 そこでこれらの欠点を検討研究した結果、従来の工法の欠点を是正し更に施工の確実と能率の向上を確立したものが JET CLEAN PROCESS であります。 その結果、次のような利点が得られました。

|

||

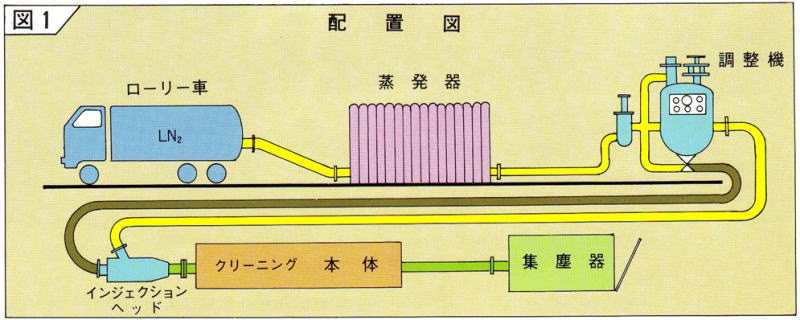

| ● JET CLEAN PROCESS の配置 | ||

(図1)で示す様にローリー車から供給された液化チッソはFIN式の蒸発器で気化され調整機で圧力調整とチッソガス流量調整及び研掃材の流入調整等を行なった後、インジェクションヘッドへ送り込まれます。 パイプ内はチッソガスと研掃材が渦巻き状の乱気流となり高速で送り込まれるため研掃材は低い入射角度で壁面にあたるので均一にスケールの除去ができます。 |

||

|

||

| ● 機械の装置と操作 | ||

|

||

| ①ローリー車 (P車) ・6 ・L=8500 |

②蒸発器(600N?/H~1500N?/H) ・FIN式 ・形状 H2500×L5575×W2000 |

③調整機 ・大口径用と小口径用と2種類あります。 ・重量/約1000kg |

|

||

| ④インジェクションヘッド ・口径の大なるものに対しては形態の異なるものもあります。 ・重量/60kg |

⑤集塵器 ・乾式(特殊フィルター使用) ・重量/2100kg ・形状 H2220×L3700×W1220 |

⑥温風ボイラー ・50℃~100℃迄の温風N2GASを送り出す。 ・形状 H900×L1800×W900 |

以上の装置が仮設完了されますと、操作は研修を終了した熟練のオペレーターがデータに基づき操作します。 完全なる仮設と十二分に整備されたプロセスは全く危険性もなく無故障で安心また容易に作業が行われ、決められた工期間に予定通りどんなパイプも素早く美しく研掃が出来上がります。 |

||

| ● ライニングには | ||

パイプ内面の完全乾燥状態はライニングには絶対必要条件であります。 JET CLEAN PROCESS はこの条件を満たし、更にチッソガスの乱気流に乗せて優秀なライニングが仕上がり、防錆効果を十二分に発揮します。 ライニングは水管の更生には非常に重要な作業であり管の寿命を大幅に延長します。 |

||

| ● 工事施工状況 | ||

石油コンビナートの加熱炉、分解炉、製鉄会社の大口径ガス配管、あるいは油槽所の送油管、並びに水管等の内部クリーニング工事状況 |

||

コンビナート加熱炉クリーニング工事 |

大口径配管クリーニング工事 |

水管クリーニング工事 |

| ● 研究所風景 | ||

年間数回に渡り技術の向上と課題工事の要望に答えるため、種々テストを行い、クリーニングの方法または治具の作成等を繰返し研究しております。 |

||

|

|

|

Copyright(C) NihonShisetsuHozen.ltd .All Rights Reserved.